Hay un tema dentro de la impresión 3D del que se habla muy poco, a pesar de que supone uno de los principales problemas a la hora de imprimir las piezas: los soportes.

Cuando empecé a introducirme en el ámbito de la fabricación aditiva, el tema de los soportes fue una de las sorpresas que me encontré y lo más curioso es que, siendo una piedra angular a la hora de diseñar un pieza y que se construya adecuadamente, no se habla prácticamente del asunto.

Cuando hablamos de diseñar para impresión 3D deberíamos realmente hablar de “adaptar” ese diseño a la impresión 3D.

En Tikoa forma parte habitual de nuestro trabajo encontrar soluciones a los problemas que plantean los soportes.

A menudo recibimos diseñor de piezas pensados para una función concreta y después se nos pide que pensemos cómo construirlo, en otros casos nos mandan un diseño antiguo, concebido inicialmente para otro método de fabricación que en nada se parece a la fabricación aditiva, y en ambos casos se hace necesario añadir soportes al diseño que recibimos para que éste se pueda imprimir por medio de impresión 3D, lo que siempre lleva costes y tiempo asociados, además de un impacto directo que puede afectar a la calidad y funcionalidad de la pieza.

En este post hablaremos sobre todo lo relacionado con los soportes y las mejores soluciones que existen para poder evitarlos. Este artículo está basado en gran parte en una traducción del artículo de Marc Saunders llamado “Can you build AM parts without supports?” y hemos considerado interesante traducirlo para el público de habla castellana.

¿Por qué usamos soportes?

A menudo, los “soportes” en impresión 3D no “soportan” nada. En los procedimientos de sinterizado láser, con base de polvo, por ejemplo, los soportes suelen desempeñar más bien un papel de “tirantes” y de disipadores del calor.

Actúan sobretodo como puntos de tensión para evitar que la pieza se desprenda hacia abajo por las tensiones generadas durante el proceso de fusión láser.

También se usan para proporcionar vías de enfriamiento a algunas partes de la pieza que se está imprimiendo, para evitar un enfriamento excesivamente lento, dando malos resultados en cuanto al acabado superficial de la pieza y el material de la misma.

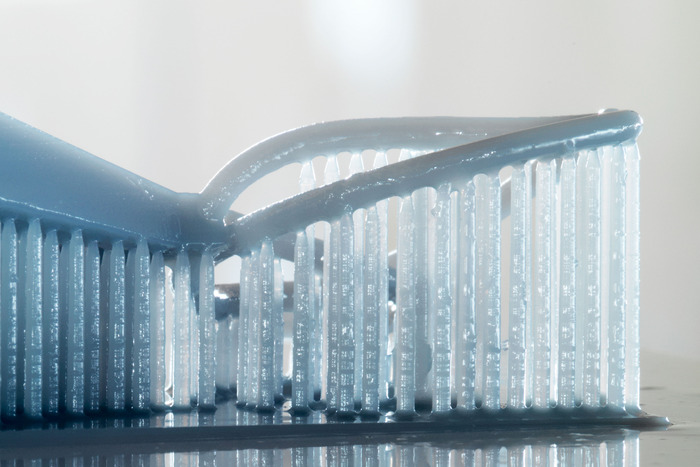

En esta imagen podemos ver cómo los soportes se usan a menudo para anclar la pieza al lecho de impresión para que no se despegue debido al estrés residual.

El problema de añadir los soportes en último lugar

Los soportes en impresión 3D son estructuras sacrificables (luego se tienen que quitar), pero que debemos añadir a la pieza para que sea construible. Existen muchos tipos de soporte: estructuras delgadas tipo columna, lineales, y reforzadas, así como árboles y también otras con formas angulares que nos permiten sustentar zonas vulnerables.

Incluso existen ya herramientas de software que hacen esto de forma bastante eficaz, y cada vez son más potentes y fáciles de usar.

Sin embargo, todo esto de lo que estamos hablando hasta ahora aborda el síntoma, pero no la causa.

Añadir soportes después de estar terminado el diseño 3D viene de una mentalidad en que la tecnología aditiva se usa casi como un proceso de artesanía para plasmar la idea concreta de un diseñador, de forma que al tratar de obtener una mayor efectividad lo que hacemos en realidad es sacrificar la eficiencia.

Demasiado a menudo pensamos en la geometría antes, dejando la edificabilidad de la pieza para después, y esto siempre conlleva consecuencias negativas para el proceso.

Añadiendo soportes en un entorno no compatible

La preparación de la pieza para su fabricación se hace normalmente con un software especializado, fuera del sistema CAD y normalmente una vez que hemos convertido nuestra pieza en un archivo STL.

Usando un “surface snapshot” (cálculo de superficie automático) podemos estar perdiendo datos paramétricos y detalles importantes que no expresen la intención del diseñador.

Sin estos datos, los ingenieros que trabajen en la preparación de la impresión, pueden no estar teniendo en cuenta características importantes de rendimiento de la pieza.

Como podemos ver en esta imagen, el software de preparación suele usar un modelo de superficies triangulares (STL) de la pieza, sobre el que posteriormente se aplicarán las estructuras de soporte.

Además no disponemos de una herramienta adecuada para controlar las características de los soportes que añadimos, lo que conlleva mayor pérdida de precisión y de plasmación de la intención de diseño.

Es más, la forma en la que se conectan los soportes a la superficie de la pieza afecta directamente a la calidad de ésta.

Los soportes tienen que conectarse de forma segura con la pieza para poder sostenerla, lo que hace que normalmente se añadan a lo largo de toda la superficie de la pieza en cuestión.

Las estructuras de soporte tienen normalmente distintos parámetros de construcción para la pieza ya que se intenta que esta tenga la menor densidad posible. Así, tendremos zonas reforzando los extremos de los soportes, lo que hará que éstas tengan una resistencia térmica diferente a las zonas sin soporte.

En resumen, la adición de los soportes para impresión 3D una vez hemos exportado el archivo STL, puede conducir a una pérdida importante de control por parte de los ingenieros.

Preparación paramétrica de la construcción de la pieza

Afortunadamente, este retrato de la construcción de la pieza independiente al de la parte CAD/PLM está cambiando, ya están apareciendo herramientas de diseño integradas que permiten que el diseño para la fabricación aditiva se realice dentro del mismo entorno CAD paramétrico.

Por ejemplo, Renishaw ha colaborado con Dassault Systèmes para integrar su tecnología de preparación de construcción QuantAM, detro de su 3DXPERIENCE suite, que también incluye avanzadas herramientas de diseño generativo para el desarrollo de piezas impresas en 3D ligeras y eficientes.

En esta captura podemos ver un ejemplo claro de cómo el uso de un software eficiente como el de 3DXPERIENCE para preparación de piezas a imprimir con fabricación aditiva, puede hacer que no se necesiten soportes.

El coste oculto de los soportes

Vayamos al grano, usar soportes de impresión 3D tiene consecuencias muy costosas.

Y ya no solo por utilizar material extra para imprimir la pieza, que también, sino que además tardaremos en imprimirla mucho más tiempo. Y, una vez que la pieza está impresa, tendremos más trabajo, ya que es necesario retirar las estructuras de soporte, cosa que por experiencia sabemos que puede llegar a ser una ardua tarea y que, por supuesto, conlleva más costes indeseados.

Generalmente los soportes son largos y delgados, lo que hace que sean más sensibles a la deformación térmica y al daño por interacción con el sistema de dosificación de polvo.

Los problemas también pueden venir de que haya un exceso de rigidez en un punto concreto, lo que puede hacer que la transferencia de carga afecte a otra área que aparentemente no tiene tanta importancia estructuralmente, pero que nos pueda llevar a una deformación de la pieza.

Ese tipo de deformaciones pueden afectar a los soportes, o incluso al modelo a imprimir, ya que se transfieren al wiper de dosificación conforme se mueve por la superficie de impresión, especialmente en los casos en los que se usa un wiper rígido.

Esto puede llevarnos también a tener que perder mucho tiempo ajustando variables, generalmente a través de prueba-error. En definitiva: más tiempo.

Resumiendo, los soportes en impresión 3D son costosos en términos de tiempo de impresión y post-procesado, e incluso las deformaciones y el daño del wiper puede llevarnos a impresiones del todo fallidas.

Este tipo de fallos o problemas pueden ser aceptables cuando hablamos de hacer prototipos pero si hablamos de producción aditiva industrial, son inadmisibles.

¿Podemos evitar los soportes por completo?

Visto de esta forma, parece que el uso de soportes en aplicaciones de producción en fabricación aditiva es una deficiencia de la parte de diseño. Y es que, en realidad, en muchas ocasiones las razones por las que creemos que necesitamos soportes son básicamente funciones geométricas que podemos controlar.

Pero, ¿resulta realista eliminar los soportes de la impresión 3D del todo?

Para poder dar respuesta, antes tendríamos que asegurarnos en cada caso si la pieza que necesitamos fabricar no tiene la geometría adecuada para ser producida sin soportes.

Sin embargo, muchas empresas (sobre todo en el área médica y dental) que producen modelos exitosos con impresión 3D, dependen de soportes.

¿No serán los soportes algo inherente a la impresión 3D de por vida?

Sí, pero no necesariamente.

Los soportes seguirán siendo útiles e incluso imprescindibles siempre que las impresoras dependan de la fuerza de la gravedad y su atracción para fabricar modelos 3D. Aunque sería muy iluso decir que lo sabemos todo en esta materia y que no experimentará cambios profundos en los próximos años, comenzando por la adaptación íntegra de los soportes a las necesidades concretas de la pieza que queremos fabricar.

En esta foto podemos ver varias piezas de uso maxilofacial que necesitan soportes para ser fabricadas.

Sin embargo, el verdadero potencial de la fabricación aditiva reside en fabricar productos de alto rendimiento cuya aplicación, a nivel industrial, cuente cada vez con más procesos de diseño en los que sea posible que consigamos eliminar el uso de soportes del todo.

No diseñes la pieza, diseña la construcción de la pieza

Si estamos diseñando algo nuevo y queremos usar impresión 3D para fabricar en serie, definitivamente no podemos diseñar la pieza solo para su función.

Debemos tomar el control total sobre todo el proceso de producción de las piezas. Esto quiere decir que tendremos que diseñar teniendo en cuenta las peculiaridades del proceso de fabricación aditiva (las positivas y las negativas) y tenerlas todas en mente.

Así, tendremos que diseñar pensando en la fabricación al mismo tiempo que pensamos en la pieza en sí.

De esta forma lo ideal sería diseñar la pieza de forma que no necesite soportes, que se soporte por sí misma. Y, sólo en el caso de que esto no sea posible, entonces diseñar los soportes de la forma más eficiente posible, en armonía con la pieza y solo en los puntos realmente necesarios. Hacerlo desde un primer momento en el diseño CAD de forma cuidadosa y planificada, en lugar de añadir después un bosque de soportes de forma casi aleatoria que complicará el proceso de construcción de las piezas, o incluso lo hará imposible.

A continuación mostraremos varios casos prácticos de buen diseño, uno en el que la pieza no necesitará soportes; otro en el que se aplicará el soporte de forma mínima, sencilla y efectiva; y un tercer caso en el que se necesiten unos soportes más complejos pero en el que se muestre la forma más eficiente de aplicarlos durante la fase de diseño.

Caso de estudio 1: pieza autosoportada

Este primer caso de estudio es un ejemplo de cómo a veces, gracias a un diseño bien pensado y ejecutado, los soportes pueden ser eliminados casi totalmente.

En este caso concreto vemos como se rediseñaría una base para el asiento de una bici de montaña, usando la optimización topológica.

En la foto que os mostramos a continuación podemos observar como el software de diseño solidThinking de ALTAIR crea una estructura de soporte muy eficiente, aunque no lo es tanto si pensamos en la preparación de la construcción de la pieza.

Podemos ver los soportes en amarillo.

Por lo tanto, la tarea en este momento sería diseñar la misma pieza pensando en un proceso de construcción más eficiente.

Aquí tendríamos que eliminar los grandes voladizos y también orientar la pieza de forma que sus brazos sobresalientes puedan ser construidos sin soportes. Deberíamos poder hacerlo con algunos cambios geométricos de la pieza y una pequeña reorientación de la pieza como podemos ver en la siguiente foto:

Esto nos dejaría con una pieza un 44% más ligera con respecto a la original y con una necesidad de soportes mínimos que podemos ver con claridad en amarillo en la siguiente foto. Y todos esos cambios podrían hacerse en el CAD mismo.

Caso 2: soporte sencillo para una lengüeta externa

En este caso veremos un claro ejemplo en el que las restricciones de diseño impiden un diseño autosoportable pero en el que rediseñando el soporte externo y haciéndolo de una sola pieza, la eficiencia de construcción se multiplica exponencialmente.

Este es un ejemplo muy común con el que se puede solucionar de forma bastante fácil.

Una regla común cuando fabricamos con impresión 3D es que los agujeros circulares de más de 10 mm de diámetro requieren soportes, con el trabajo y coste que conllevan tanto en material como en su posterior retirada para que el agujero quede vacío y redondo en la pieza final. Si quieres precisión en la forma redonda del agujero necesitarás fresarla posteriormente

Así que ¿Por qué plantearnos un círculo como primera opción? Si es muy pequeño se podrá construir pero no saldrá muy redondo.

Es más, no construyas un círculo, aplica un diseño mucho más eficiente: una forma de diamante que se pueda casi auto sustentar con solo un soporte simple y que de todas formas luego se podrá fresar con más facilidad para dejar un agujero perfecto.

Caso 3: diseño de soportes para tubo con bridas en los extremos

Este último ejemplo, una sección de un tubo de escape, es otro caso donde las restricciones de diseño impiden que haya una solución perfecta para su fabricación aditiva. Pero nos servirá para demostrar cómo podemos reducir el uso de soportes si pensamos en ello con detenimiento.

Por cuestiones de rendimiento, necesitamos que el interior del tubo sea lo más liso posible, mientras que las bridas de los extremos deben estar muy bien fijadas a la cabeza del cilindro. Idealmente deberemos evitar tener que adherir soportes de ningún tipo a la cara interna del tubo. También tendremos que ser cuidadosos para que las bridas no se deformen.

Lo primero que tendremos que hacer es deconstruir el diseño y separarlo en las partes esenciales por medio del uso de compensaciones de superficie y la herramienta “thicken” en nuestro software de CAD.

Al diseñar para impresión 3D, éste es un proceso al que deberemos dedicar tiempo suficiente, mirando las partes en muchas orientaciones, buscando así encontrar la mejor forma para construir la pieza con todas sus particularidades y que queden bien todas juntas.

Nuestro mayor reto aquí es evitar tener que poner soportes en el interior del tubo y esto determinará la orientación de la pieza a construir.

Lo siguiente que haremos será mirar en detalle el diseño de las bridas. Sabemos que necesitaremos soportarlas, e igualmente comprobamos que la distancia de los agujeros con respecto a la abertura de la tubería es demasiado grande como para integrarlos en el propio tubo.

Sabiendo esto, podemos hacer una cara plana para los distintos soportes en el propio CAD. La forma de aligerar este soporte también será un punto que tener en cuenta.

Podemos verlo de forma gráfica en las diferentes fotos que os mostramos a continuación:

Si lo comparamos con el diseño original de CAD, veremos que necesitaría añadirle posteriormente un montón de soportes. En términos de tiempo y esfuerzo vemos cómo, de la forma correcta, estamos sustituyendo el tiempo necesario para añadiendir soportes a mano en el software de preprocesado por tiempo invertido en el diseño CAD mismo, optimizando enormemente todo el proceso.

La ventaja posterior, además, es que habremos ahorrado en material de construcción de forma notable. En este caso, el volúmen de la pieza con soportes se reduciría de 11,9 cm3 a 9,2 cm3.

Además, los soportes creados en el CAD son mucho más compactos que los que tendríamos que añadir de la forma tradicional, reduciendo también los residuos del proceso.

Conclusiones

Demasiado a menudo, el diseño para fabricación aditiva trata de arreglar los productos para fabricarlos sin que estén diseñados para fabricación aditiva en absoluto. La gran dependencia de la impresión 3D respecto a la aplicación de soportes da buena cuenta de ello.

La aplicación de los soportes en un proceso posterior al diseño hace que esta parte del proceso de fabricación aditiva no esté totalmente controlada y que la calidad de la pieza pueda verse comprometida como resultado de ello.

Si pensamos bien en la fase de diseño, es posible evitar un despilfarro de tiempo y dinero en fases posteriores.

Las herramientas de diseño modernas crean estructuras eficientes pero un diseño inteligente y bien pensado es el camino ideal para crear estructuras fáciles y eficientes de construir.

Y, como también hemos visto de forma detallada, hay diseños con restricciones que hacen necesarios el uso de soportes, pero éstos pueden ser rediseñados de otra forma mucho más eficiente, maximizando así la efectividad y productividad de nuestros diseños.

Las empresas tienen ahora la opción de decidir el papel que jugará la fabricación aditiva en cuanto a competitividad.

Aquellas que en las que la fabricación aditiva forma parte de su estrategia de negocio son las que tienen a sus diseñadores de producto comprometidos por completo en el diseño de productos específicamente para dicho sistema de fabricación. Por el contrario, las que piden ingenieros que adapten diseños inadecuados a la fabricación aditiva, usando muchas veces un exceso de soportes, están actuando de forma táctica, buscando resultados inmediatos, pero no de forma estratégica, a largo plazo.

Al final, las empresas que adopten una verdadera estrategia de diseño específico para fabricación aditiva terminarán siendo las más competitivas, y es por ello que cada vez sea más necesario contar con profesionales bien formados y actualizados acerca de las amplias posibilidades de la fabricación aditiva y cómo aprovecharla de la forma más eficiente.